Produkcja

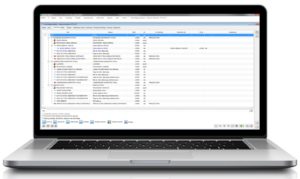

Technologie stanowią zestaw informacji, wyczerpująco określających parametry wchodzące w skład procesu produkcji konkretnego produktu lub kilku produktów:

- W ramach technologii definiowane są operacje produkcyjne, dla których określa się parametry technologiczne oraz przypisuje się im surowce i zamienniki surowców (BOM — Bill of Materials),półprodukty oraz produkty.

- Możliwe jest tworzenie wielu wersji technologii (np. dla różnych grup kontrahentów), a także łączenie kilku technologii w celu otrzymania produktu o wybranych parametrach.

Harmonogramowanie – automatyczne

- Wiele dostępnych metod planowania produkcji,

- Generowanie terminów na wykonanie operacji produkcyjnych z uwzględnieniem kalendarzy zasobów,

- Możliwość planowania od wskazanego terminu i na wskazany termin (planowanie wstecz),

- Uzależnienie czasu operacji planowanych od ilości podpiętych zasobów,

- Generowanie rezerwacji na surowce, a w przypadku ich braku – na zamienniki,

- Raportowanie konfliktów w przypadku braku możliwości terminowego wykonania operacji,

- Generowanie kart pracy na podstawie planu produkcji.

Harmonogramowanie produkcji – ręczne

- Łatwa modyfikacja planowanego czasu operacji na wykresie Gantta (metodą „przeciągnij i upuść”),

- Raportowanie zajętości zasobów produkcyjnych i ich przepinanie między zleceniami,

- Automatyczne przeliczanie i przeplanowywanie operacji powiązanych z operacją modyfikowaną przez użytkownika.

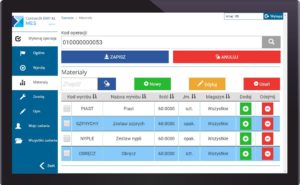

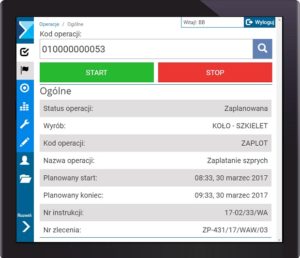

MES czyli system realizacji produkcji (z ang. manufacturing execution system). Korzystając z tej aplikacji, pracownicy realizujący operacje produkcyjne mogą ewidencjonować postęp wykonywanych czynności za pomocą ekranów dotykowych bezpośrednio na stanowisku pracy m.in. szybko rejestrować uruchomienie operacji, wprowadzać informacje o wykonanych działaniach oraz informować o zakończeniu operacji produkcyjnych. Aplikacja MES jest w pełni responsywana czyli elastycznie dostosowuje się do rozdzielczości ekranu, dzięki temu może być wykorzystywana na różnych urządzeniach (panelach produkcyjnych, komputerach, urządzeniach mobilnych).

Najważniejsze funkcjonalaności systemu MES:

- Możliwość rejestrowania wykonania całej operacji produkcyjnej lub tylko jej części,

- Konfigurowalne sposoby rejestracji operacji;

- Możliwość nadzoru i raportowania przebiegu produkcji,

- Wgląd do zadań własnych oraz przypisanych innym pracownikom,

- Prezentacja planu i realizacji produkcji w postaci graficznej – wykresu Gantta, z możliwością jego filtrowania, podobnie jak na harmonogramie operacji,

- Możliwość symulacji kosztu produktu na podstawie raportu kosztów,

- Mechanizm raportowania prac własnych oraz przypisanych do wybranych zasobów, gniazd roboczych

- Bieżące raportowanie i kontrola produkcji,

- Możliwość szczegółowego rozliczania produkcji od strony księgowej,

- Precyzyjne określenie technicznego i rzeczywistego kosztu wytworzenia uzyskanego produktu,

- Wykorzystanie kluczy podziałowych do przypisania kosztów pośrednich do zleceń produkcyjnych i wyrobów gotowych,

- Rozliczanie zleceń produkcyjnych według cen ewidencyjnych lub rzeczywistych,

- Raporty porównujące koszt rzeczywisty z planowanym.

- Wsparcie pełnego łańcucha obiegu dokumentów w ramach danego projektu (dokumenty zamówień, dokumenty handlowe i magazynowe, obiekty projektowo-produkcyjne),

- Ewidencja umów realizowanych w ramach projektów,

- Ewidencja prowadzonych przetargów i współpraca z aplikacjami kosztorysowymi (Norma Pro, Zuzia, WinBud),

- Raportowanie postępów prac oraz wykorzystania budżetów w ramach projektów.

- Wsparcie dla procesu wytwarzania produktów, lub odwrotnie – uzyskiwania z produktów składników,

- Łatwe definiowanie receptur kompletacji/dekompletacji, w tym możliwość tworzenia wielu receptur dla konkretnego wyrobu,

- Obsługa zwrotów surowców oraz przyjęcie produktów ubocznych lub odpadów ze zlecenia kompletacji,

- Rozliczenie zarówno zasobów materiałowych, jak i usług,

- Automatyczne wyliczenie kosztów związanych z wytworzonymi na tym zleceniu wyrobami gotowymi,

- Możliwość podglądu aktualnych stanów magazynowych, rezerwacji oraz zamówień.

Digitalizacja w firmach produkcyjnych jest obecnie koniecznością i może być realizowana dzięki połączeniu produkcji i internetu. Jej istotnym przejawem jest realizacja w praktyce koncepcji Przemysłu 4.0, zakładającej tworzenie inteligentnych fabryk, w których maszyny, urządzenia oraz systemy informatyczne komunikują się między sobą, a na podstawie dużej ilości danych dochodzi do ciągłej optymalizacji procesów. W Comarch wychodzimy naprzeciw potrzebom pojawiającym się w tym zakresie.

Najważniejsze elementy rozwiązania to:

- czujniki i sensory, które pozwalają na pomiar m.in. temperatury, wilgotności, ciśnienia atmosferycznego, zawartości dwutlenku węgla, zanieczyszczenia powietrza, natężenia światła, występowania ruchu czy poziomu indeksu UV;

- Active Hub, które jest narzędziem pełniącym funkcję pomostu pomiędzy urządzeniem zbierającym dane (czujnikiem, sensorem) a Platformą IoT. Umożliwia bezpieczną i niezawodną komunikację na hali produkcyjnej, a także zdalne zarządzanie urządzeniem. Wspiera wiodące protokoły łączności do komunikacji nie tylko z budowanymi przez Grupę Comarch czujnikami, ale także innymi, zewnętrznymi urządzeniami stosowanymi w procesie produkcji,

- Platforma IoT – miejsce, gdzie możliwe jest prowadzenie analizy danych przekazanych przez czujniki i sensory za pośrednictwem Active Hub. W ramach Platformy ustawiane są reguły biznesowe, które określają, co ma się wydarzyć w sytuacji, gdy czujnik temperatury pokaże 40 stopni, wskaźnik wilgotności przekroczy 80% czy też natężenie światła spadnie poniżej 30 luxów. Ze względu na fakt, iż sensory mogą przekazywać bardzo dużą ilość danych, Platforma jest umieszczona w chmurze, co pozwala na ich szybkie przetworzenie bez konieczności inwestycji w znaczące zasoby sprzętowe w środowisku lokalnym firmy produkcyjnej. Ponadto umożliwia to analizę danych z wielu lokalizacji równocześnie.